Существенным недостатком силиконовых изоляторов является временная потеря гидрофобности после воздействия осадков в виде дождя или мокрого снега. Динамика восстановления поверхностных характеристик изоляторов после такого воздействия в значительной мере зависит от солевого состава и кислотности осадков. Другим важным фактором, ухудшающим эффективность применения силиконовых материалов, является то, что в атмосферных условиях под воздействием влаги, пыли, солей и других загрязнений поверхность даже изначально гидрофобных материалов изоляторов гидрофилизуется. В результате этого, не только при дожде и туманах, но и при ненулевой естественной влажности атмосферного воздуха, на ней образуется токопроводящая пленка водного электролита. Это, в свою очередь, вызывает существенное повышение токов утечки и перекрытия дугой изоляторов, эрозию ипоследующее разрушение поверхности изоляторов.

Существенным недостатком силиконовых изоляторов является временная потеря гидрофобности после воздействия осадков в виде дождя или мокрого снега. Динамика восстановления поверхностных характеристик изоляторов после такого воздействия в значительной мере зависит от солевого состава и кислотности осадков. Другим важным фактором, ухудшающим эффективность применения силиконовых материалов, является то, что в атмосферных условиях под воздействием влаги, пыли, солей и других загрязнений поверхность даже изначально гидрофобных материалов изоляторов гидрофилизуется. В результате этого, не только при дожде и туманах, но и при ненулевой естественной влажности атмосферного воздуха, на ней образуется токопроводящая пленка водного электролита. Это, в свою очередь, вызывает существенное повышение токов утечки и перекрытия дугой изоляторов, эрозию ипоследующее разрушение поверхности изоляторов.

Нормативный срок эксплуатации высоковольтных вводов конденсаторного типа с твердой изоляцией составляет не менее 30 лет. В то же время для широко применяемой в последнее время полимерной защитной оболочки с ребрами подобный срок эксплуатации существующими методами испытаний не доказывается. Оболочкам на основе силоксановых изоляторов исходно присуща гидрофобность поверхности. Основным фактором, ухудшающим эксплуатационные свойства полимерных оболочек, является деградация поверхности под воздействием атмосферных осадков и загрязнений.

Настоящая работа посвящена методам создания новых нанокомпозитных супергидрофобных покрытий, обеспечивающих существенное снижение влияния загрязнений и осадков на электроизоляционные свойства полимерной защитной оболочки с ребрами высоковольтных вводов конденсаторного типа. Для выполнения таких исследований нами были разработаны специальные методики исследования состояния поверхности по величинам угла смачивания и контактного диаметра капли тестовой жидкости и по значениям поверхностного сопротивления образцов, находившихся в контакте с водными средами или насыщенными парами воды.

В качестве объектов исследования были выбраны силиконовые резины электротехнического назначения НД 2253-20 (производитель ООО «РТИ СИЛИКОНЫ») и П 3303 (производитель ООО «Пента»).

Выбранные типы силиконовых резин используются для производства изоляторов высоковольтных линий электропередач.

В качестве тестовых жидкостей для определения статических и динамических углов смачивания использовалась деионизованная вода, прошедшая тройную дистилляцию, растворы хлорида натрия с концентрацией N=0,5 моль/литр, растворы серной кислоты с pH=6,0 и аммиака с pH=7,5. Состав тестируемых растворов выбирался таким образом, чтобы соответствовать средним характерным для европейской части России значениям показателя кислотности выпадающих осадков. Поскольку нас в первую очередь интересовало изменение состояния поверхности и приповерхностных слоев силиконовых резин в процессе контакта с водными средами, в качестве основного измеряемого параметра был выбран угол мачивания.

Методика исследования смачивания поверхности силиконовых электроизоляционных материалов

Методика исследования смачивания поверхности силиконовых электроизоляционных материалов

Величина краевого угла зависит от структуры поверхностного слоя материала толщиной в десятки нанометров, поэтому изменение угла смачивания в тех или иных процессах в первую очередь отражает изменение состояния именно поверхностных слоев.

Выбор воды и водных растворов в качестве тестовых жидкостей для измерения краевых углов позволяет нетолько измерять текущие значения углов смачивания, но и изучать динамику их изменения, вызываемую взаимодействием тестовой жидкости с подложкой.

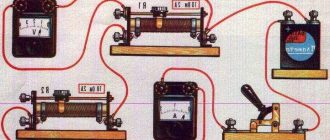

Таким образом, используемый нами метод позволяет анализировать характер взаимодействия поверхности силиконовой резины с водными средами in situ. Для измерения статических и динамических углов смачивания использовалась разработанная авторами ранее автоматизированная установка (рис. 1), основанная на методе цифровой обработки видеоизображений сидящей капли тестовой жидкости на исследуемой поверхности [1,2]. Краевые углы измерялись в 3-5 различных точках на поверхности каждого образца, при этом для каждого места измерения определялся средний угол по 10 последовательным изображениям капли. Необходимо отметить, что воспроизводимость методики определения краевого угла была не хуже 0,2 град. для всех измеренных на различных подложках углов и определялась как среднеквадратичный разброс по углам для 10 последовательных изображений капли. В то же время разброс по углам, измеряемым в различных местах покрытия, может составлять несколько градусов и отражает пространственную неоднородность шероховатости и в меньшей степени химического состава поверхности резин.

Не останавливаясь на достоинствах применяемого метода цифровой обработки, которые были подробно обсуждены в [3], необходимо подчеркнуть, что высокое пространственное разрешение при получении профиля межфазного контакта, обеспечиваемое данным методом, дает возможность очень точно определять такие параметры, как углы смачивания и контактный диаметр. Важно отметить, что информация о величине контактного диаметра и его поведении во времени позволяет, во-первых, оценить, какой из углов – натекания или оттекания – измеряется в тот или иной момент изучения динамических краевых углов. Во-вторых, именно поведение контактного диаметра во времени позволяет анализировать раз-личные процессы, происходящие при контакте капли с подложкой и сопровождающиеся изменением краевого угла. Для проведения измерений краевого угла и диаметра капли сухую подложку помещали в закрытую камеру со 100 %-ной влажностью.

Методика изучения взаимодействия водных сред и паров воды с гидрофобными поверхностями по изменению поверхностного сопротивления

Удельное поверхностное сопротивление диэлектрических материалов чрезвычайно чувствительно к присутствию в поверхностных слоях и на поверхности диэлектрика молекул воды. Диссоциация последних, с последующим движением ионов в электрическом поле, приводит к значительному падению удельного поверхностного сопротивления. В данной работе для измерения удельного поверхностного сопротивления применялся сертифицированный тераомметр ТОмМ1 производства НПП «Норма». Рабочее напряжение при измерениях сопротивления высокоомных диэлектрических материалов составляло 1000 В. Прибор в качестве выходных данных, может выводить на цифровое табло как удельное поверхностное, так и удельное объемное сопротивление при 20 0С. При этом имеется встроенная функция корректировки показаний с учетом реальной температуры в лаборатории.

Измерительная установка состоит из двух основных частей (рис. 2) – собственно тераомметра и измерительной камеры ИК-01м. Измерительная камера включает исследуемый образец, имеющий форму плоского диска толщиной 1-5 мм и диаметром 85±1 мм, основание, на котором располагаются два коаксиальных электрода – дисковидный внутренний диаметром 50 мм и кольцевой внешний, имеющий внутренний диаметр 54 мм. Для обеспечения надежного контакта образца с электродами их поверхность отшлифована, а образец при измерениях сверху нагружается утяжеленной крышкой, имеющей массу 6 кг. В крышку вмонтирован охранный электрод, позволяющий минимизировать вклад объемной проводимости по исследуемому образцу в измеряемое поверхностное сопротивление.Перед проведением измерений с поверхности образца снимается статический электрический заряд.

Измерительная установка состоит из двух основных частей (рис. 2) – собственно тераомметра и измерительной камеры ИК-01м. Измерительная камера включает исследуемый образец, имеющий форму плоского диска толщиной 1-5 мм и диаметром 85±1 мм, основание, на котором располагаются два коаксиальных электрода – дисковидный внутренний диаметром 50 мм и кольцевой внешний, имеющий внутренний диаметр 54 мм. Для обеспечения надежного контакта образца с электродами их поверхность отшлифована, а образец при измерениях сверху нагружается утяжеленной крышкой, имеющей массу 6 кг. В крышку вмонтирован охранный электрод, позволяющий минимизировать вклад объемной проводимости по исследуемому образцу в измеряемое поверхностное сопротивление.Перед проведением измерений с поверхности образца снимается статический электрический заряд.

Для этого может использоваться процедура, описанная в ГОСТе 24222-80 и заключающаяся в выдержке в течение нескольких часов между двумя слоями проводящего материала (например, фольги). В данной работе, помимо описанного в ГОСТе метода, использовался также метод циклической перезарядки.

В этом методе образец последовательно помещался между электродами, напряжение между которыми дискретно уменьшалось до 0 В. Каждое снижение напряжения сопровождалось переворачиванием образца. Наконец, если перед измерением образец находился длительное время в контакте с водной средой или парами воды, процедуры предварительного снятия остаточного заряда не требовалось. Другим важным фактором, влияющим на показания прибора при исследовании образцов со смачивающей пленкой, является дегидратация материал за счет удаления молекул воды с поверхности при атмосферной влажности, отличной от 100 %. Поэтому процедура измерения удельного поверхностного сопротивления была стандартизована и значения удельных поверхностных сопротивлений, приведенных на рисунках, относятся к величинам, измеряемым после трех минут выдержки образца под напряжением. Образцы, находившиеся до измерений в контакте непосредственно с водной средой, для удаления с поверхности капель перед измерением промакивали сдвоенным бумажным фильтром под нагрузкой 2 кг.

Для каждого образца проводилось не менее 5-7 циклов измерений с выполнением процедур снятия заряда и выдерживания образца в контакте с парами или с водной средой в каждом цикле.

Взаимодействие силиконовых электроизоляционных материалов с водой.

Взаимодействие силиконовых электроизоляционных материалов с водой.

В последние десятилетия в мировой электроэнергетике наблюдается тенденция перехода на полимерную изоляцию различных типов. Однако даже для полимерных изоляционных материалов последнего поколения – силиконов различной модификации, этилен-пропиленовых эластомеров, фторопластов, циклоалифатических эпоксидных смол, полиуретанов – характерно снижение электроизоляционных поверхностных характеристик уже в первые месяцы эксплуатации в атмосферных условиях.

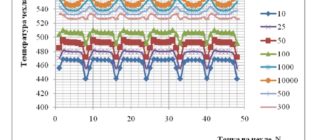

Хотя многие из применяющихся полимерных изоляционных материалов подвержены старению и разрушению, кремнийорганическая резина, обладая гидрофобностью поверхности, значительно снизила остроту проблемы старения полимерных изоляционных материалов в условиях повышенной влажности, солевых туманов и т.п. В то же время, существенным недостатком силиконовых изоляционных материалов является временная потеря гидрофобности при контакте с водой, возникающем после воздействия осадков в виде дождя или мокрого снега (рис. 3). Авторами был выполнен цикл работ, позволяющий исследоватьизменение состояния поверхности силиконовых изоляторов при контакте с насыщенными парами и при непрерывном контакте с водными средами (рис. 4).

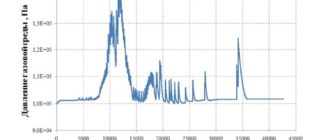

Результаты этих исследований однозначно указывают на снижение электроизоляционных свойств поверхностного слоя полимерных изоляторов даже при кратковременном контакте. Динамика снижения гидрофобности и последующем восстановления поверхностных характеристик изоляторов после контакта с водными средами в значительной мере зависит от их солевого состава и кислотности (рис. 5).

Другим важным фактором, ухудшающим эффективность применения силиконовых материалов, является то, что в атмосферных условиях под воздействием влаги, пыли, солей и других загрязнений поверхность даже изначально гидрофобных материалов изоляторов гидрофилизуется. В результате этого, не только при дожде и туманах, но и при ненулевой естественной влажности атмосферного воздуха на ней образуется токопроводящая пленка водного электролита. Это, в свою очередь, вызывает существенное повышение токов утечки и перекрытия дугой изоляторов, эрозию и последующее разрушение поверхности изоляторов. Особенно значительно эти эффекты проявляются в районах с промышленными и морскими загрязнениями, вблизи больших городов в зимний период.

Несмотря на то, что проблема снижения токов утечки в высоковольтных линиях электропередач имеет очень важное народнохозяйственное значение, а ее решение приведет к колоссальной экономии электроэнергии, до сих пор возможность модификации поверхности силиконовых изоляторов с помощью специальных покрытий для снижения поверхностной проводимости в условиях атмосферной влажности и осадков использовалась мало.

Проведение исследований, направленных на анализ таких возможностей, и было одной из основных задач данной работы, в которой изучалось не только взаимодействие электротехнических резин с деионизованной водой, но и было исследовано влияние состава и кислотности водной фазы на характер ее взаимодействия с силиконовыми резинами. Работа проводилась в двух направлениях – исследовалось влияние предварительной выдержки образца в соответствующем растворе на динамику изменения угла смачивания, образуемого каплей чистой воды на такой поверхности, а также анализировалось влияние состава жидкости в сидящей капле на скорость изменения ее параметров. Первый из подходов моделирует роль загрязнений в потере гидрофобности поверхностью изоляторов в природных условиях.

Второй – позволяет понять причины зависимости величины токов утечки от категории и типа загрязненности атмосферных осадков. Анализ полученных данных показал, что характерное для Центральной России отклонение рН в сторону кислых растворов слабо влияет на характер и скорость потери гидрофобности поверхностью силиконовой резины (рис. 6 ,рН = 6), указывая на то, что кратковременные слабокислые дожди по вредному воздействию на поверхностные свойства изоляторов близки к нейтральным осадкам. В то же время, длительная выдержка образцов в контакте с растворами с рН = 6 приводит к более значительному снижению краевых углов, чем в случае нейтральных растворов.

Отклонение рН в сторону щелочных растворов существенно сказывается на характере взаимодействия силиконовой резины с водным раствором уже при малых временах контакта (см. рис. 6, рН = 7,45).

Поэтому в регионах, для которых характерны даже кратковременные щелочные осадки, актуально применение защитных супергидрофобных покрытий на силиконовых изоляторах для снижения потерь электроэнергии.

Нужно отметить, что если после контакта с тридистиллированной водой и последующего высушивания в течение недели гидрофобность поверхности силиконовых резин восстанавливается практически полностью, то негативное влияние щелочных и солевых растворов на гидрофобность даже при краткосрочном контакте оказывается необратимым.

Выполненный цикл работ позволил установить основной механизм снижения поверхностного сопротивления и, соответственно, повышения токов утечки по поверхности полимерных материалов, используемых в настоящее время для производства изоляторов высоковольтных линий электропередач [4-5], и предложить новый подход к снижению потерь на токи утечки, основанный на использовании супергидрофобного состояния поверхности.

Особенности взаимодействия с водой электроизоляционных материалов с нанесенным супергидрофобным покрытием

Особенности взаимодействия с водой электроизоляционных материалов с нанесенным супергидрофобным покрытием

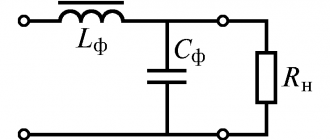

Задача предотвращения образования на поверхности материалов изоляторов токопроводящих смачивающих пленок воды и поверхностных загрязнений может быть наиболее эффективно решена на основе использования эффекта супергидрофобности, чсто называемого в литературе «эффектом лотоса».

Ранее было показано, что для достижения термодинамически устойчивого супергидрофобного состояния требуется обеспечение гетерогенного режима смачивания материала с покрытием [6-7]. Супергидрофобное состояние поверхности характеризуется двумя основными параметрами – высоким (150 0 и более) значением угла смачивания и малой (от 0 до 10-15 0) величиной угла скатывания капель воды.

Супергидрофобные покрытия, с одной стороны, придают повышенные водоотталкивающие свойства поверхности изоляторов за счет минимизации площади контакта капли воды с поверхностью, с другой – обеспечивают этой поверхности свойства самоочистки вследствие захватывания скатывающимися каплями воды частичек пыли и других загрязнений с поверхности. Авторами был разработан способ получения супергидрофобных покрытий на электротехнических материалах [8], в котором супергидрофобность обрабатываемой поверхности обеспечивается совместным использованием гидрофобных агентов и созданием поверхностной нанокомпозитной текстуры с многомодальной шероховатостью.

Сравнительная характеристика смачиваемости исходных электротехнических резин, резин, прошедших дополнительную отмывку, и резин с свежеприго овленными супергидрофобными покрытиями представлена в таблице. Испытания силиконовых резин с разработанными нами покрытиями при хранении в лабораторных условиях в течении двух лет при влажности 40-80 % и температуре 15-25 0С указывают на длительное сохранение супергидрофобных свойств разработанных покрытий с углами смачивания, превышающими 158 0.

Результаты испытаний разработанных покрытий на изменение поверхностной проводимости (рис. 7) при длительном нахождении в условиях 100 %-ной влажности указывают на то, что по своим омическим характеристикам разработанное нами покрытие более чем на два порядка превышает показатели исходной резины и в несколько раз лучше, чем фторопласт-4.

Анализ результатов испытаний разработанных покрытий на изменение поверхностной проводимости после длительного контакта с водными средами см. рис. 4) позволяет заключить, что и в этих условиях электроизоляционные свойства разработанныхпокрытий более чем на порядок превышает показатели исходной резины.

Полученные супергидрофобные покрытия прошли также климатические испытания. Для проведения таких испытаний образцы исходной силиконовой резины и резины с покрытием, расположенные под углом 200 к горизонту, размещались на испытательном стенде. Для воспроизведения условий повышенной влажности и загрязненности атмосферы стенд располагался вблизи четырехполосной автомобильной дороги, проходящей вдоль набережной реки Москвы, на высоте 4 метров от дорожного полотна. Испытания проводились в осенне-зимне-весенний период, при многократных значительных перепадах температур в интервале -300 – +15 0С. В ходе испытаний контролировались динамика изменения угла смачивания и поверхностные сопротивления всех образцов. Результаты испытаний на смачиваемость изоляторов с покрытиями и без обработки представлены на рис. 8.

Из представленных данных хорошо видно, что хотя состояние супергидрофобности разработанного покрытия переходит в высокогидрофобное состояние после 1 месяца выдержки в жестких условиях испытаний, однако краевой угол при дальнейшем экспонировании практически перестает изменяться, сохраняя значение начального угла в интервале 143–1480, что существенно выше, чем соответствующая величина для исходной силиконовой резины. Некоторый рост начального угла на резине без покрытия (см. рис. 8, а) со временем экспозиции связан с увеличением шероховатости поверхности резины, как за счет абразивного воздействия пыли, так и за счет осаждения частиц загрязнений на ее поверхность.

Из представленных данных хорошо видно, что хотя состояние супергидрофобности разработанного покрытия переходит в высокогидрофобное состояние после 1 месяца выдержки в жестких условиях испытаний, однако краевой угол при дальнейшем экспонировании практически перестает изменяться, сохраняя значение начального угла в интервале 143–1480, что существенно выше, чем соответствующая величина для исходной силиконовой резины. Некоторый рост начального угла на резине без покрытия (см. рис. 8, а) со временем экспозиции связан с увеличением шероховатости поверхности резины, как за счет абразивного воздействия пыли, так и за счет осаждения частиц загрязнений на ее поверхность.

В пользу такого вывода говорит изменение угла смачивания, образованного каплей воды на поверхности резины с покрытием и без покрытия, при длительном контакте капли с поверхностью. Устанавливающийся краевой угол на резине с покрытием существенно выше соответствующего угла на резине без покрытия, указывая на значительно более высокогидрофобное состояние в первом случае (см. рис. 8, б).

Сравнительный анализ результатов испытаний поверхностных сопротивлений образцов при длительной экспозиции в условиях загрязненной и влажной атмосферы показал (рис. 9) значительные преимущества силиконовой резины с супергидрофобным покрытием по сравнению с необработанной силиконовой резиной. Эти преимущества связаны с большей величиной поверхностного сопротивления и меньшей скоростью его падения в результате резких перепадов температур от -30 0С до +10 0С и поверхностных загрязнений.

ЗАКЛЮЧЕНИЕ

Исследования, проведенные на основе анализа углов смачивания и поверхностной проводимости, показали, что разработанные нанокомпозитные покрытия обеспечивают значительное улучшение эксплуатационных характеристик оболочек за счет придания поверхности высоко- и супергидрофобных свойств.