Поддубный И.И., Колганов В.Ю., Свириденко М.Н., Тимофеев С.Н., Хомяков С.Э., Томилов С.Н., Власов Д.А., Лешуков А.Ю., Стребков Ю.С., Данилов И.В., Тагиев Р.А., Усов С.М. (АО »НИКИЭТ», Москва, Россия), Путрик А.Б. («Проектный центр ИТЭР», Москва, Россия)

Введение

Система бланкета состоит из 440 модулей бланкета (МБ), покрывающих порядка 600 м2. Каждый модуль бланкета включает в себя два основных компонента: панель первой стенки и защитный блок (ЗБ) [1]. ЗБ механически соединен с вакуумной камерой (ВК) через четыре гибкие опоры и четыре электроизолирующие накладки, контактирующие с противомоментными ключами ВК [2, 3].

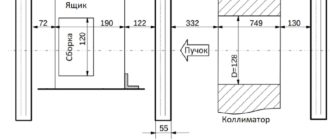

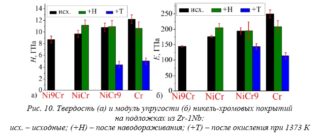

Электроизолирующие накладки внешнего бланкета представляют собой призматические тела из NiAl-бронзы [ 4]. Накладки устанавливают в специальные посадочные гнезда призматической формы, изготавливаемые на обращенной к ВК стороне ЗБ (рис. 1). Крепление накладки к ЗБ осуществляется с помощью винта М12. При срывах плазмы в ЗБ наводятся электромагнитные силы и моменты [5], которые вызывают смещение МБ. Накладки контактируют с ключами ВК (рис. 2) одной или двумя сферическими поверхностями с радиусом 300 мм, на которые наносится антифрикционное покрытие для предотвращения износа, на базе дисульфида молибдена, который широко применяется не только в термоядерной технике, но и общем машиностроении [6].

Рис. 1. Модуль внешнего бланкета ИТЭР Рис. 2. Фрагмент вакуумной камеры ИТЭР

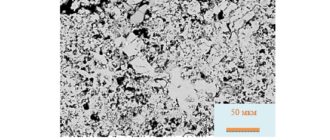

В целях минимизации токовых петель и устранения электрического контакта между накладками и ключами, на поверхности накладок наносится электроизолирующее покрытие (ЭИП), на базе оксида алюминия (Al2O3), которое обладает превосходными механическими и электрическими свойствами, такими как химическая стойкость, износостойкость, стойкость ударным нагрузкам [ 7, 8]. На рисунке 3 показана призматическая накладка с нанесенным ЭИП.

Рис. 3. Призматическая накладка

1. Условия работы и динамических испытаний электроизолирующих накладок

При установке ЗБ на ВК необходимо обеспечить технологические зазоры между призматическими накладками и ключами ВК. Номинальное значение технологического зазора на внешнем бланкете принято равным 0,8 мм. Наличие этих зазоров и нестационарный характер сил и моментов, вызванных взаимодействием наведенных токов с магнитным полем реактора, и определяет характер и уровень сил взаимодействия накладок с ключами ВК.

Следуя подходам, принятым во французских нормах проектирования механических компонентов для ядерных установок RCC-MR, в работе [9] приводится классификация нагрузок, действующих на ВК ИТЭР. Все нагрузки и, как следствие, повреждения могут быть разделены на два типа: повреждения P-типа, которые могут возникнуть в результате приложения к конструкции постоянно и регулярно увеличивающейся нагрузки или постоянной нагрузки, и повреждения S-типа во время рабочих условий нагрузки, которые могут возникнуть только в результате повторного применения нагрузок, связанных с прогрессирующими деформациями и усталостью.

Ранее проведенный анализ реакций, возникающих на электроизолирующих накладках при срывах плазмы, показал, что профиль реакций имеет характерную прерывистую форму с четко выраженными пиками. Пики имеют полусинусоидальную форму. Для призматических накладок максимальная амплитуда составляет 1,0 МН для повреждения S-типа, и 1,2 МН для повреждения Р-типа. Характерное время импульса составляет 1,5–2,5 мс.

Для учета различий в механических свойствах накладок при рабочей температуре и температуре испытаний в работе [10] предлагается использовать дополнительный коэффициент запаса 1,2, определенный на основании подхода, принятого в ASME при циклических испытаниях изделий. При динамических испытаниях на контактных сферах накладки должна быть приближенно воспроизведена форма ударного импульса, полученного при динамическом анализе системы «МБ – ВК». Параметры динамических испытаний призматических накладок представлены в табл. 1.

2. Динамические испытания прототипов призматических накладок

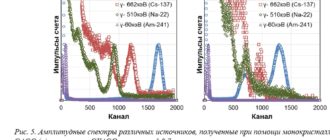

АО «НИКИЭТ» проведены динамические испытания прототипов призматических накладок с целью разработки методики испытаний. Динамические испытания проводили на прототипах накладки, с большей шириной, чем принято в ИТЭР. Ширина составляла 62 мм, вместо 54 мм. Данная конструкция накладки использовалась в ИТЭР до 2016 года. На поверхности накладки детонационным методом [11, 12] было нанесено электроизолирующее покрытие.

Динамические испытания прототипов призматических накладок проводили на копре вертикального типа со свободно падающим грузом. Детальное описание копра представлено в работе [10]. Масса падающего бойка в экспериментах составляла 460 кг. На рисунке 5 показан копер, установленный в стендовом зале.

В соответствии с табл. 1 амплитуда силы, действующей на призматическую накладку, составляет 1,5 МН. Так как для ударных испытаний был использован прототип накладки с шириной 62 мм, то для сохранения среднего контактного давления на одном уровне с базовым вариантом необходимо увеличить нагрузку. Значение коэффициента усиления можно получить из отношения площади сечения прототипа к площади базового варианта. Для выбранной геометрии прототипа значение коэффициента усиления равно 1,37. Следовательно, значение максимальной силы при ударных испытаниях прототипа должно составлять 2 МН.

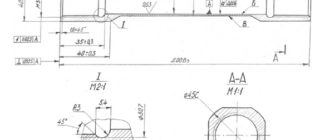

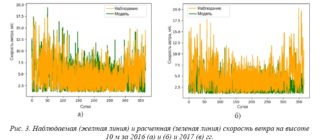

Прототип № 2 призматической накладки испытывался после доработки, которая заключалась в создании по периметру нажимных поверхностей фасок со средним размером 1,5 × 6 мм (рис. 6), с целью исключения прямого ударного воздействия на ЭИП. Прототип № 2 испытывался с уровнем ударного воздействия 1,8–2,1 МН. Характерный профиль ударного импульса показан на рис. 7. Количество импульсов – 500. Длительность импульса составила 1,2–1,8 мс. В процессе испытаний образец «забился» в обойму за 4 ударных воздействия.

Рис. 6. Внешний вид прототипа № 2 до испытаний

Контактные поверхности образца в течение первых 200 импульсов зеркально выгладились от исходной шероховатости. На рисунке 8 показан прототип № 2 после 100 динамических импульсов. Следует отметить, что сколы на ЭИП отсутствуют.

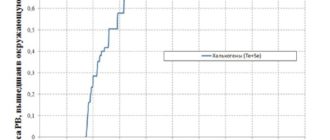

Прототип № 4 призматической накладки испытывался после доработки по результатам ранее проведенных испытаний. Доработка заключалась в создании на нажимных поверхностях системы фасет, имитирующих подобие сферы радиусом менее R 300 мм (рис. 9). Шероховатость выполненных фасок составила Ra 3,2. Сборочный зазор был увеличен и оценочно составлял не менее 300 мкм. Прототип № 4 испытывался с уровнем ударного воздействия 1400–1600 кН, что соответствует спецификации на испытания (табл. 1). Количество импульсов – 500. Профиль импульса для 500-го удара показан на рис. 10. Максимальная наблюдаемая сила – 1500 кН, а длительность 1,7 мс.

В процессе испытаний прототип № 4 «забился» в обойму за первые несколько динамических воздействий – после 6-го импульса он уже не извлекался.

На рисунках 11, 12 показан прототип № 4 после 50 и 500 ударных импульсов. Видно, что после 500 ударных импульсов с уровнем силы 1400–1600 кН никаких разрушений керамического покрытия не зафиксировано, а контактные поверхности существенно выглажены.

Рис. 11. Прототип № 4 после 50 импульсов Рис. 12. Прототип № 4 после 500 импульсов

После 500-го сброса были проведены замеры шероховатости на контактных поверхностях (рис. 13). В зоне выглаживания шероховатость варьируется от Ra = 0,19 до 0,25 мкм (рис. 14). По краям области деформаций шероховатость составляет порядка Ra = 1 мкм. На контактных поверхностях присутствуют отдельные зоны с шероховатостью не более Ra = 2,5 мкм.

Рис. 13. Измерение шероховатости Рис. 14. Карта замеров шероховатости

3. Анализ напряженно-деформированного состояния прототипа

Для анализа напряженно-деформированного состояния (НДС) в прототипе призматической накладки построена расчетная конечно-элементная модель (КЭМ), представленная на рис. 15. Модель построена в расчетном комплексе ANSYS/LSDYNA [13], использующем широкие возможности Pre/Post процессоров ANSYS и явные решатели LS-DYNA [14], позволяющие существенно повысить производительность вычислений.

КЭМ содержит: основание копра, боек, испытательный узел, состоящий из призматической накладки, модель которой показана на рис. 16, обоймы и силоизмерителя. Для построения КЭМ использовался 8-узловой призматический элемент Solid 164.

Механическое взаимодействие моделировалось с помощью контактных элементов типа General contact и Tied (для неразрывного контакта). Для моделирования максимального расширения накладки контакт по боковым поверхностям с обоймой не задавался. Для накладки, обоймы и нажимной пластиной в расчетах использовалась упругопластическая модель поведения материала Johnson-Cook, учитывающая скорость нагружения [15, 16] и наиболее подходящая для условий ударного эксперимента [10]. В качестве начального значения задавалась скорость падения бойка в момент соударения 1,93 м/с, определяемая с помощью закона сохранения энергии исходя из высоты подъема 0,19 м.

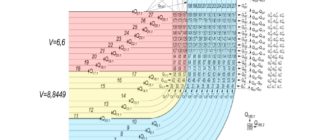

На рисунке 17 представлены результаты расчета энергии в системе. Полная энергия в начале расчета соответствует кинетической энергии бойка и равна 856 Дж. По графику энергий можно выделить четыре характерные фазы. До времени 0,92 мс боек продолжает свободное падение. На этом участке кинетическая и полная энергии возрастают, вследствие возрастания скорости. Далее боек соприкасается со шляпой и начинается активная фаза удара, во время которой кинетическая энергия бойка переходит в энергию деформаций и кинетическую энергию элементов копра, вследствие чего кинетическая энергия в системе не падает до нуля. Активная фаза удара длится 0,64 мс до момента полной остановки бойка (рис. 18). Затем начинается пассивная фаза удара, во время которой боек отталкивается от копра в результате чего его кинетическая энергии возрастает, а внутренняя энергия системы падает. Пассивная фаза удара длится 0,28 мс. На завершающий фазе внутренняя энергия системы остается постоянной и равной энергии пластической деформации.

Рис. 18. Кинетическая энергия бойка, Дж

На рисунке 19 показана зависимость силы от времени, на трех контактных интерфейсах: 1) Ma5 – контакт «накладка – нажимная пластина»; 2) SI8 – контакт «накладка – обойма»; 3) SI9 – контакт «обойма – силоизмеритель». Профиль силы имеет полусинусоидальную форму с амплитудой 2,21 МН. Сравнение полученных результатов с результатами эксперимента показывает, что: 1) погрешность определения длительности удара составляет не более 40 %; 2) погрешность определения силы относительно среднего значения – 7 %. Основываясь на полученных значениях погрешностей расчета, можно сделать вывод о возможности использования КЭМ для получения данных о параметрах ударного импульса и НДС в накладке и элементах копра. Осевая деформация накладки показана на рис. 20.

Осевая деформация накладки составляет порядка 0,15 мм. Поперечная деформация накладки составляет 0,14 мм (рис. 21), что может привести к закусыванию накладки в обойме при недостаточном контактном зазоре на боковых поверхностях. Так как удар воспринимают две сферы, разнесенные от центра накладки, то в поперечном направлении на краях накладки появляются напряжения растяжения, а центре накладки напряжения сжатия, что создает условия для зарождения трещин в керамике и к возможному отслоению в дальнейшем.

Рис. 19. Профиль силы, МН

Рис. 20. Осевая дефомация накладки, м Рис. 21. Продольное расширение накладки, м

Распределение напряжений в прототипе накладки показано на рис. 22. Максимальное напряжение в накладке составляет 429 МПа.

Рис. 22. Эквивалентные напряжения в накладке (по Мизесу), МПа: а) – вид с внешней стороны; б) – сечение по средней линии

4. Анализ напряженно-деформированного состояния накладки базовой конструкции

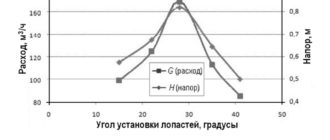

Для моделирования НДС в накладке базовой конструкции использована модель, показанная на рис. 23. В соответствии со спецификацией динамические испытания призматической накладки для нагрузок S-типа должны быть проведены при усилии 1,5 МН. Для этого высота сброса бойка должна быть снижена до 0,18 м, что будет соответствовать скорости бойка в момент начала активной фазы удара 1,88 м/с.

На рис. 24 показан профиль силы во времени, действующей на накладку. Максимальная сила, действующая на накладку, равна 1,37 МН, что с учетом принятой расчетной погрешности соответствует параметрам испытаний (раздел 2). Время импульса составляет 1,5 мс. Осевая деформация накладки показана на рис. 25. Максимальная осевая деформация накладки не превышает 0,46 мм. Причиной возрастания осевой деформации при меньшей силе является уменьшение радиуса до 300 мм. Продольная деформация накладки составляет 0,24 мм (рис. 26).

Рис. 23. КЭМ накладки базовой конструкции Рис. 24. Профиль силы, МН

Рис. 25. Осевая дефомация накладки, м Рис. 26. Продольное расширение накладки, м

Распределение эквивалентных полных напряжений в накладке показано на рис. 27. Максимальное значение напряжений наблюдается на тыльной стороне накладки и составляет 504 МПа.

Рис.27. Эквивалентные напряжения в накладке (по Мизесу), МПа

Заключение

Проведенные динамические испытания прототипов призматической накладки бланкета ИТЭР позволили разработать методику испытаний, которая в дальнейшем будет использована при квалификационных испытаниях электроизолирующих накладок. Опыт циклических ударных испытаний прототипов призматической накладки показал необходимость зазора порядка 0,3 мм между поверхностью ЭИП и контактными нажимными поверхностями накладок. Испытания подтвердили требуемую стойкость электроизоляционного покрытия, нанесенного детонационным методом.

Разработанная КЭМ была верифицирована с помощью экспериментальных данных, полученных при испытаниях прототипов накладки. КЭМ позволяет оценить уровень деформаций и характер НДС при ударных испытаниях, а также получить данные по параметрам ударного импульса.

Проведенный расчет НДС призматической накладки базовой конструкции показал необходимость более детального исследования посадочного зазора накладки под ударными нагрузками в целях исключения заклинивания накладки в посадочном гнезде ЗБ.

Работа частично выполнена в рамках договора № H.4a.241.19.19.1009 от 26 декабря 2018 г.

Список литературы

- R. Raffay et al. The ITER Blanket System Design Challenge // Nuclear Fusion. 2014. V.54(3). DOI: 10.1088/0029-5515/54/3/033004

- S. Khomiakov, I. Poddubnyi, V. Kolganov, A. Zhmakin. et al. ITER blanket module connectors. Design, analysis and testing for procurement arrangement // Fusion Engineering and Design. 2016. V. 109–111, Part A. P. 261-266

- S. Sadakov, S. Khomiakov, B. Calcagno, Ph. Chappuis. et al. Status of ITER Blanket Attachments Design and Related R&D // Fusion Engineering and Design. 2013. V. 88. P. 1853-1857.

- V. Barabash, A. Pokrovsky, S. Fabritsiev. The effect of low-dose neutron irradiation on mechanical properties, electrical resistivity and fracture of NiAl bronze for ITER // Journal of Nuclear Materials. 2007. V. 367-370. P. 1305-1311.

- Rozov V., Belyakov V., Kukhtin V., Lamzin E., Mazul I., Sytchevsky S. Strategy for solving a coupled problem of the electromagnetic load analysis and design optimization for local conducting structures to support the ITER blanket development // Fusion Engineering and Design. 2014. V. 89. P. 2691–2708.

- Zauner Christoph, Markus Reindl, Le Barbier Robin, Chang Ho Choi, Hee Jae Ahn. Mechanical testing of the ITER vacuum vessel support structure –coating screening tests and high load multi-axial Mock Up tests // Fusion Engineering and Design. 2014. V. 89. P. 1804– 1808.

- Rongrong Luo, Pengyuan Li, Haihong Wei, Hui Chen, et. al. Structure and electrical insulation characteristics of plasma-sprayed alumina coating under pressure // Ceramics International. 2018. V. 44. P. 6033-6036.

- Nakamichi M., Kawamura H. Out-of-pile characterization of Al2O3 coating as electrical insulator // Fusion Engineering and Design. 2001. V. 58-59. P. 719-723.

- J.-M. Martinez. et. al. Structural damages prevention of the ITER vacuum vessel and ports by elasto-plastic analysis with regards to RCC-MR // Fusion Engineering and Design. 2015. V. 98-99. P. 1552-1555.

- Kolganov. V., Poddubnyi I., Timofeev S., et al. Optimization and adjustment of impact set-up for testing of insulated pads of ITER blanket module connectors and first wall // Fusion Engineering and Design. https://doi.org/10.1016/j.fusengdes.2019.04.022

- Зайцев А.Н., Александрова Ю.П., Ягопольский А.Г. Сравнительный анализ физикомеханический свойств газотермических радиационно стойких электроизоляционных покрытий в зависимости от метода нанесения // Известия высших учебных заведений. Машиностроение. 2018. № 6. С. 12-23.

- Ульяницкий В.Ю., Батраев И.С., Штерцер А.А. Детонационные покрытия из оксидов // Упрочняющие технологии и покрытия. 2015. № 9. С. 37–44.

- Лекции по ANSYS/LS-DYNA и основам LS-PREPOST с примерами решения задач [Электронный ресурс]: курс лекций для студ. мех.-мат. фак. обучающихся по специальности 1-31 03 02 «Механика (по направлениям)». В 3 ч. Ч. 1. ANSYS/LSDYNA. Общая характеристика интерфейса и средств создания твердотельной модели детали. Использование моделей материалов и типов конечных элементов LS-DYNA // А. С. Кравчук, А. И. Кравчук. – Электрон. текстовые дан. – Минск: БГУ, 2013. – 161 с.

- John O. Hallquist. LS-DYNA theoretical manual. Livermore Software Technology Corporation. 1998.

- Zhong-tao Fu., et al. Identification of constitutive model parameters for nickel aluminum bronze in machining // Trans. Nonferrous Met. Soc. China. 2016. V. 26. P. 1105-1111.

- Umbrello D., et al. The influence of Johnson–Cook material constants on finite element simulation of machining of AISI 316L steel // International Journal of Machine Tools & Manufacture. 2007.V.47. P.462–470

–